Каковы процессы производства новейших высоковольтных резисторов?

Какие производственные процессы используются для изготовления современных высоковольтных резисторов?

I. Введение

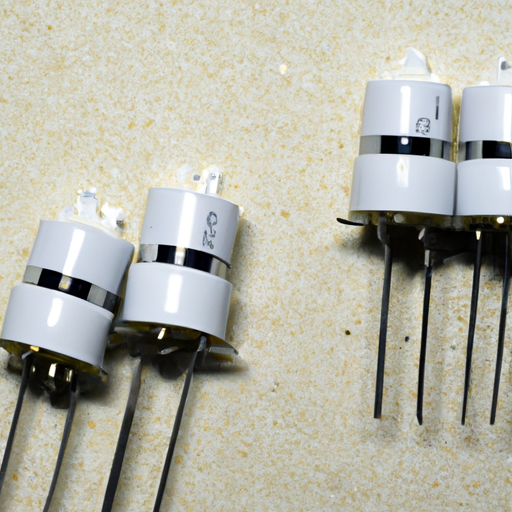

Высоковольтные резисторы являются важными компонентами в различных электронных и электрических приложениях, служащими для ограничения тока, деления напряжений и защиты чувствительных устройств от импульсов высокого напряжения. Эти резисторы спроектированы для работы под высоковольтными условиями, что делает их критически важными для отраслей, таких как генерация электроэнергии, телекоммуникации и автомобилестроение. С развитием технологий растет спрос на высоковольтные резисторы с улучшенными показателями производительности, надежностью и эффективностью, что привело к значительным инновациям в их производственных процессах. В этой статье мы рассмотрим типы высоковольтных резисторов, ключевые производственные процессы, новейшие инновации и вызовы, стоящие перед производством.

II. Типы высоковольтных резисторов

Высоковольтные резисторыcome в различных типах, каждый из которых предназначен для специфических приложений и требований по производительности:

A. Проволочные резисторы

Проволочные резисторы изготавливаются методом наматывания резистивной проволоки вокруг сердечника. Они известны своей высокой точностью и стабильностью, что делает их идеальными для приложений, требующих точных значений сопротивления.

B. Тонкопленочные резисторы

Толстofilаментные резисторы создаются путём нанесения толстого слоя резистивной пасты на подложку, который затем обжигается для создания твёрдого резистивного слоя. Эти резисторы широко используются в поверхностной монтажной технологии благодаря их компактному размеру и экономичности.

C. Тонкоплёночные резисторы

Тонкоплёночные резисторы изготавливаются путём нанесения тонкого слоя резистивного материала на подложку. Они обеспечивают высокую точность и низкий уровень шума, что делает их подходящими для применения в высокочастотных приложениях.

D. Углеродистые резисторы

Эти резисторы изготавливаются из смеси угля и связующего материала, формируются в форму и curing. Они известны своей способностью выдерживать высокоэнергетические импульсы, что делает их подходящими для применения в электронике на основе энергии.

E. Специализированные резисторы

Специализированные резисторы, такие как резисторы импульсного тока, создаются для обработки специфических условий, таких как высокоэнергетические импульсы или экстремальные температуры. Они часто разрабатываются индивидуально для уникальных приложений.

III. Основные процессы изготовления

Изготовление высоковольтных резисторов включает несколько критических процессов, каждый из которых contributes к характеристикам и надежности конечного продукта.

А. Выбор материалов

1. Проволочные материалы

Выбор проводящих материалов критически важен для изготовления резисторов. Общие материалы включают сплавы металлов для резисторов с намотанной проволокой и уголь для угольных резисторов. Выбор зависит от требуемого значения сопротивления, температурного коэффициента и стабильности.

2. Изолирующие материалы

Изолирующие материалы, такие как керамика и полимеры, необходимы для высоковольтных резисторов, чтобы предотвратить электрическое пробой. Изоляция должна выдерживать высокое напряжение, сохраняя при этом механическую целостность.

Б. Дизайн и инженерия

1. Электрические спецификации

Проектирование высоковольтных резисторов включает определение электрических спецификаций, включая значение сопротивления, точность и мощность. Эти спецификации критичны для обеспечения того, чтобы резистор соответствовал требованиям приложения.

2. Условия управления теплом

Высоковольтные резисторы генерируют тепло в процессе работы, что требует эффективного управления теплом. Инженеры должны учитывать методы рассеивания тепла, такие как использование радиаторов или выбор материалов с высокой теплопроводностью.

C. Технологии изготовления

1. Изготовление проволочных резисторов

Изготовление проволочных резисторов включает несколько шагов:

Процесс намотки: Проволока сопротивления наматывается вокруг керамического или металлического сердечника, обеспечивая均匀ность натяжения и расстояния.

Нанесение изоляции: После намотки наносится изоляция, чтобы предотвратить электрические короткие замыкания и повысить долговечность.

2. Изготовление толстопленочных резисторов

Толстопленочные резисторы изготавливаются следующим образом:

Экструзия резистивной пасты: Резистивная паста наносится на подложку методом screen printing, создавая желаемый узор.

Процесс обжига: Нанесенная на подложку субстанция обжигается в печи, что спаивает пасту и создает твердый резистивный слой.

3. Изготовление тонкопленочных резисторов

Тонкопленочные резисторы изготавливаются с использованием:

Техник осаждения: Техники, такие как спыливание или пароотделение, используются для осаждения тонкого слоя резистивного материала на подложку.

Этching и пайнинг: Нанесенный слой затем травят для создания желаемого резистивного узора.

4. Производство резисторов из углеродного состава

Производство резисторов из углеродного состава включает в себя:

Процессы перемешивания и формования: Приготовление смеси углерода и связующих агентов, формование ее в виде и curing для достижения желаемых свойств.

Curing и отделка: Формованные резисторы проходят curing для повышения их механической прочности и электрических свойств.

D. Контроль качества и тестирование

Контроль качества играет решающую роль в производстве резисторов для обеспечения надежности и качества:

1. Электрические испытания

Электрические испытания включают измерение значений сопротивления, допусков и мощности для обеспечения соответствия спецификациям.

2. Экологическое тестирование

Экологическое тестирование оценивает производительность резистора при различных условиях, таких как циклические изменения температуры и воздействие влажности, чтобы обеспечить надежность в реальных приложениях.

3. Тестирование надежности

Тестирование надежности, включая тестирование долговечности, оценивает производительность резистора в течение времени, имитируя длительное использование для выявления потенциальных причин выхода из строя.

IV. Инновации в производстве высоковольтных резисторов

Производственные процессы для высоковольтных резисторов постоянно эволюционируют, благодаря достижениям в области материаловедения и технологии.

A. Достижения в материаловедении

1. Разработка новых проводящих и изоляционных материалов

Недавние достижения в науке о материалах привели к созданию новых проводниковых и изоляционных материалов, которые улучшают характеристики высоковольтных резисторов. Эти материалы предлагают улучшенную тепловую стабильность, меньший уровень шума и лучшую стойкость к环境影响ам.

2. Приложения нанотехнологий

Нанотехнологии исследуются для создания резистивных материалов с улучшенными свойствами. Например, добавление наночастиц в резистивные пасты可以提高 проводимость и управление теплом.

Б. Автоматизация и Индустрия 4.0

1. Технологии умного производства

Интеграция технологий умного производства, таких как робототехника и IoT, упрощает производственный процесс. Автоматизация уменьшает человеческие ошибки, увеличивает эффективность и позволяет вести реальное наблюдение за производственными показателями.

2. Использование ИИ и машинного обучения в контроле качества

Искусственный интеллект и машинное обучение используются для улучшения процессов контроля качества. Эти технологии могут анализировать данные из испытаний и производства для выявления шаблонов и предсказания потенциальных отказов, что приводит к улучшению надежности.

C. Учет устойчивости

1. Экологически чистые материалы и процессы

Устойчивость становится приоритетом в производстве резисторов. Производители исследуют экологически чистые материалы и процессы, которые снижают环境影响, такие как использование биоразлагаемых полимеров и минимизация отходов.

2. Рециклинг и практики управления отходами

Внедрение практик рециклинга и управления отходами необходимо для уменьшения экологического следа производства резисторов. Производители разрабатывают методы для рециклинга материалов и минимизации отходов в процессе производства.

V. Вызовы в производстве высоковольтных резисторов

Несмотря на достижения в процессах производства, остаются несколько вызовов в производстве высоковольтных резисторов.

A. Управление теплоотводом

Высоковольтные резисторы генерируют значительный нагрев во время работы, который может влиять на производительность и надежность. Необходимы эффективные решения по теплоуправлению для предотвращения перегрева и обеспечения долгосрочной работы.

Б. Обеспечение надежности при высоких нагрузках

Высоковольтные резисторы должны выдерживать экстремальные условия, включая высокую температуру и электрическое напряжение. Обеспечение надежности в этих условиях требует строгих испытаний и мер по контролю качества.

В. Соответствие строгим отраслевым стандартам и нормативам

Производители должны соответствовать строгим отраслевым стандартам и нормативам, которые могут варьироваться в зависимости от применения и региона. Нavigating these requirements while maintaining product performance and cost-effectiveness is a significant challenge.

VI. Заключение

Высоковольтные резисторы играют критическую роль в различных приложениях, от электронных компонентов до телекоммуникаций. Понимание производственных процессов, используемых для изготовления этих компонентов, необходимо для обеспечения их производительности и надежности. В то время как технология продолжает развиваться, инновации в области материаловедения, автоматизации и устойчивости будут формировать будущее производства высоковольтных резисторов. Обеспечивая решение вызовов, стоящих перед производством, производители могут улучшить производительность и надежность высоковольтных резисторов, удовлетворяя растущие потребности современных приложений.

VII. Ссылки

- Учебные журналы и статьи о технологии и процессах производства резисторов.

- Отчеты и белые книги отрасли, обсуждающие тенденции и инновации в электронных компонентах.

- Спецификации производителей и руководства по высоковольтным резисторам.

Этот исчерпывающий обзор процессов производства высоковольтных резисторов подчеркивает важность инноваций и контроля качества при производстве надежных компонентов для критически важных приложений.